在工业4.0浪潮的推动下,传统工厂正经历着一场深刻的智能化变革。数字孪生技术作为这一变革的核心引擎,通过与物联网(IoT)、Web3D可视化及专业数据处理服务的深度融合,正在构建一个前所未有的智慧化工厂新范式。这种集成的系统不仅实现了物理工厂在虚拟空间的精准映射,更通过数据驱动,赋能工厂实现全生命周期的优化与创新。

一、 数字孪生:智慧工厂的虚拟核心

数字孪生是物理实体或系统在数字世界的动态、实时镜像。在智慧工厂的语境下,它不再仅仅是一个静态的3D模型,而是一个融合了物理工厂的几何结构、物理属性、运行规则以及实时运行数据的复杂虚拟体。它从设计、生产、运维到优化等各个环节,为工厂提供了一个“沙盘推演”和“实时诊断”的虚拟平台。

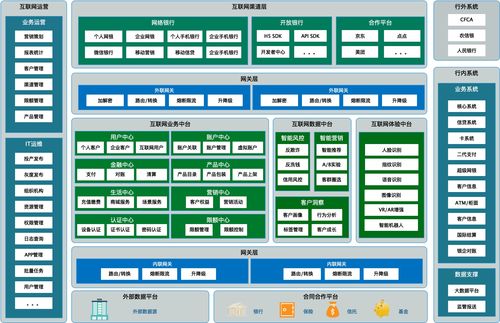

二、 Web3D可视化:连接虚拟与现实的桥梁

传统的工厂监控界面往往是二维图表和数据列表,信息割裂且不直观。基于Web的3D可视化技术打破了这一局限。它利用WebGL等现代浏览器技术,无需安装任何插件,即可在网页端呈现高保真、可交互的3D工厂模型。其优势在于:

- 沉浸式监控:操作者可以以第一人称或上帝视角“走进”虚拟工厂,直观查看设备布局、产线状态、物料流动。

- 实时数据叠加:将来自物联网传感器的实时数据(如温度、压力、设备转速、能耗)直接映射到3D模型的对应设备上,实现数据与空间位置的精准关联。

- 远程协作与培训:支持多地人员同时访问同一虚拟场景,进行远程巡检、问题会诊或员工培训,极大提升了协同效率。

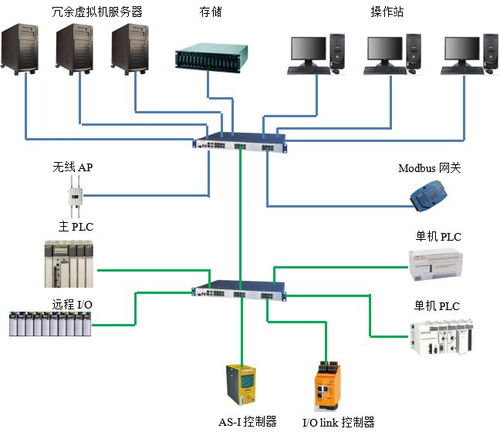

三、 物联网系统:数据采集的神经网络

智慧工厂的数字孪生体需要源源不断的“血液”——数据。遍布工厂的物联网传感器、智能仪表、PLC控制器和机器人构成了这张庞大的数据采集神经网络。它们实时采集设备状态、环境参数、生产进度、能耗信息等海量多源异构数据,并通过工业网络协议(如OPC UA、MQTT)稳定传输至数据处理中心。物联网系统是数字孪生得以“活”起来的基础。

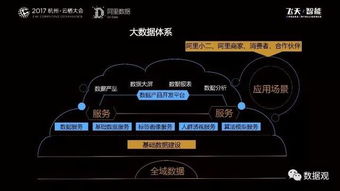

四、 数据处理服务:智慧决策的大脑

从物联网终端涌入的原始数据是粗糙且价值密度低的。专业的数据处理服务扮演着“大脑”的角色,对数据进行深度加工,其核心流程包括:

- 数据集成与清洗:整合来自不同协议、不同格式的数据,剔除异常值和噪声,确保数据质量。

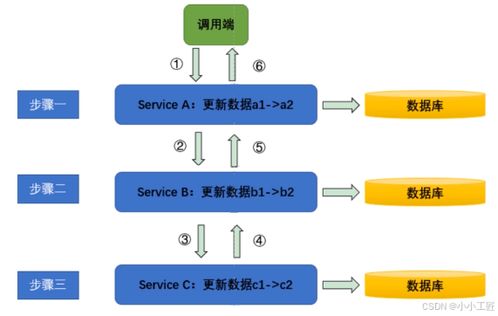

- 数据融合与关联:将实时运行数据、历史数据、维护记录、订单信息等多维度数据进行时空关联与融合,形成统一的数据视图。

- 模型分析与仿真:利用机器学习、物理模型和业务规则,对数据进行深度分析。例如,进行设备健康度预测(预测性维护)、工艺参数优化、生产瓶颈分析、能耗仿真等。

- 知识沉淀与闭环:将分析结果转化为可执行的洞察(如预警信息、优化建议),并反馈给物理工厂的执行系统(如MES、APS),形成“感知-分析-决策-执行”的闭环优化。

五、 融合应用的价值体现

当这四大技术模块无缝集成时,智慧工厂将迸发出巨大价值:

- 透明化运营:管理者对工厂状态一目了然,实现从“黑箱”到“白箱”的转变。

- 预测性维护:通过分析设备运行数据,在故障发生前预警,减少非计划停机,延长设备寿命。

- 生产流程优化:在虚拟环境中模拟和验证新的生产方案、布局调整或工艺参数,以最低成本寻找最优解。

- 资源效率提升:通过对能源、物料消耗的精细监控与分析,实现节能减排和成本控制。

- 敏捷响应与创新:快速应对市场变化,支持小批量、个性化定制生产模式,加速新产品导入。

###

数字孪生驱动的智慧化工厂,本质上是数据驱动制造的具体实践。它以Web3D可视化提供直观的交互界面,以物联网系统作为感知触手,以专业的数据处理服务作为智能中枢,共同构建了一个虚实联动、持续优化的制造新生态。随着5G、人工智能和边缘计算技术的进一步融合,这一系统将变得更加智能、自治与高效,持续引领制造业向更高质量、更低成本和更强韧性的方向迈进。